AMR i det smarta lagret

I många stora anläggningar spenderar operatörer över 50 % av sitt arbetspass med att bara gå: detta är tid utan värdeskapande effekt.

Medan vår förra artikel gav operatörerna AR-"superkrafter", tar det här inlägget itu med slöseriet vid källan med hjälp av autonoma mobila robotar (AMR). Men först måste du förstå varför en AMR inte bara är en smartare AGV.

AGV vs. AMR: Skillnader förklarade

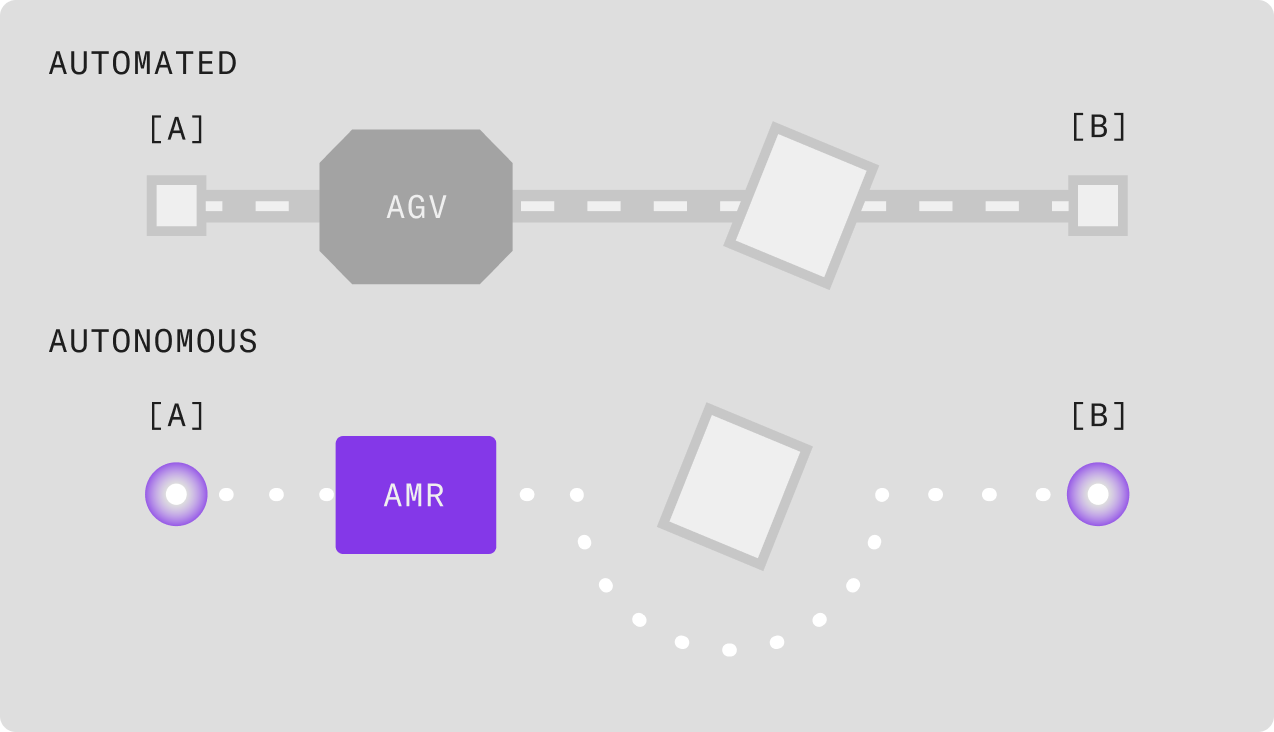

Det är avgörande att skilja mellan de två huvudtyperna av lagerrobotar, eftersom deras inverkan och integration skiljer sig avsevärt.

- Automatiskt styrda fordon (AGV):

- Navigering: Agv:er förlitar sig på fast infrastruktur för vägledning. De följer fördefinierade vägar, vanligtvis magnetiska ränder på golvet, ledningar eller reflextejp.

-

- Flexibilitet: de är oflexibla, deras vägar är fastställda. Om ett hinder (som en pall eller en gaffeltruck) blockerar vägen, stannar AGV:n och väntar på att hindret ska försvinna. Att ändra omdirigering eller lagerlayout är ett stort projekt som kräver ny infrastruktur.

-

- Användningsfall: bäst lämpat för mycket repetitiva, enkla och oföränderliga uppgifter, som att flytta färdiga varor från en produktionslinje till ett statiskt utlämningsområde.

- Autonoma mobila robotar (AMR):

- Navigering: AMR:er navigerar dynamiskt med hjälp av avancerad (SLAM – Simultaneous Localization and Mapping) teknik, Lidar och kameror. De skapar och lagrar kartor över anläggningen och förstår sin omgivning.

-

- Flexibilitet: de är mycket flexibla. Om en AMR stöter på ett hinder beräknar dess programvara omedelbart en ny väg för att kringgå det, precis som en människa skulle göra. Utplaceringen är snabbare eftersom de inte kräver strukturella förändringar av golvet.

-

- Användningsfall: idealiskt för dynamiska miljöer som plockning, sortering och arbetsflöden för "gods till person", där rutter och behov ständigt förändras.

Marknadsdata visar en tydlig trend : medan marknaden för AGV är mogen har AMR-marknaden vuxit med en takt som överstiger 30–40 % årlig tillväxttakt, med tiotusentals AMR-enheter som nu är driftsatta globalt, ett antal som snabbt accelererar i takt med att företag prioriterar flexibilitet. AMR-enheter vänder helt det operativa manuset från person-till-varor till varor-till-person . Operatören går inte längre till fots utan blir en högeffektiv plockare vid en fast station, och lagret kommer till dem .

Hur Infor LN orkestrerar gods-till-person-leveranserna

AMR:er utför en exakt plan. Flödet orkestreras av ERP:n, som fungerar som den ledare som ger det initiala kommandot.

- Kommando (ERP): Infor LN genererar efterfrågan. Detta kan vara en plocklista för en försäljningsorder eller en materialrekvisition från en produktionsorder.

- Sändning (ION): LN skickar detta uppdrag (t.ex. "Jag behöver 10 enheter av artikel X") via ION .

- Orkestrering (WMS + Fleet Manager): detta uppdrag tas emot av WMS, som kommunicerar med Fleet Manager-programvaran (robotens direkta hjärna). Fleet Manager identifierar exakt den hylla som innehåller artikel X och, avgörande, optimerar kön .

- Utförande (AMR): Fleet Manager skickar ut närmaste tillgängliga AMR. Roboten navigerar autonomt till hyllan, lyfter den och transporterar hela hyllan till operatörens fasta plockstation.

- Åtgärd: Operatören ser en "sätt-i-ljus"-signal vid sin station som anger vilken vara och kvantitet som ska plockas från hyllan som just anlänt.

- Bekräftelse: operatören plockar de 10 enheterna, bekräftar plockningen och AMR:n returnerar hyllan.

Denna bekräftelse uppdaterar Infor LN:s lager i realtid. Medan detta händer har flottchefen redan skickat ytterligare en AMR med nästa order, som anländer till stationen sekunder senare. Operatören väntar aldrig; de är 100 % fokuserade på den värdeskapande uppgiften: plockning.

Verkliga exempel: Från Kiva (Amazon) till moderna integratorer

Pionjären och utvecklingen (Amazon Robotics)

Amazon skapade i praktiken denna marknad genom att förvärva Kiva Systems 2012. Kivas ikoniska orangea robotar bevisade att de var en som fungerade som en varu-till-person- modell, men de arbetade i avgränsade, mänskligt exkluderade zoner. Den moderna utvecklingen är Proteus , Amazons första helt autonoma robot.

Proteus är utformad för att navigera och arbeta säkert tillsammans med människor, utan behov av restriktionszoner. Den plockar autonomt upp och flyttar tunga "GoCarts" (vagnar) över lagergolvet, i samarbete med den mänskliga arbetsstyrkan. Detta representerar nästa steg: samarbetande, autonomt driven logistik.

Den moderna integratorn ( KION/Dematic ).

Detta är mer representativt för hur ett företag som inte är Amazon skulle implementera detta. Integratörer som KION Group (som äger Dematic) tillhandahåller dessa kompletta för gods-till-person-leverans . Arbetsflödet är identiskt: AMR-flottan hanteras av ett WMS (ofta integrerat med ERP:er som LN), vilket transporterar hyllor till stationer där det ska beställas .

Avkastning på investeringen: Hur AMR:er fördubblar produktiviteten vid plockning

ROI-beräkningen är enkel: genom att eliminera den 50 % icke-värdeskapande "gångtiden" fördubblar du effektivt operatörens kapacitet för värdeskapande arbete (plockning). Det är så integratörer rapporterar 2x eller 3x ökningar av plockproduktiviteten (rader per timme).

För att veta mer, klicka här .

Nästa steg: Vi har optimerat plockningen och resandet, men hur är det med den andra stora tidsförlusten i drift? Manuella, fullständiga lagerinventeringar.

Härnäst ska vi analysera drönare.

Skriven av Andrea Guaccio

18 november 2025