AMR dans l'entrepôt intelligent

Dans de nombreuses grandes installations, les opérateurs passent plus de 50 % de leur temps de travail à simplement marcher : un temps improductif.

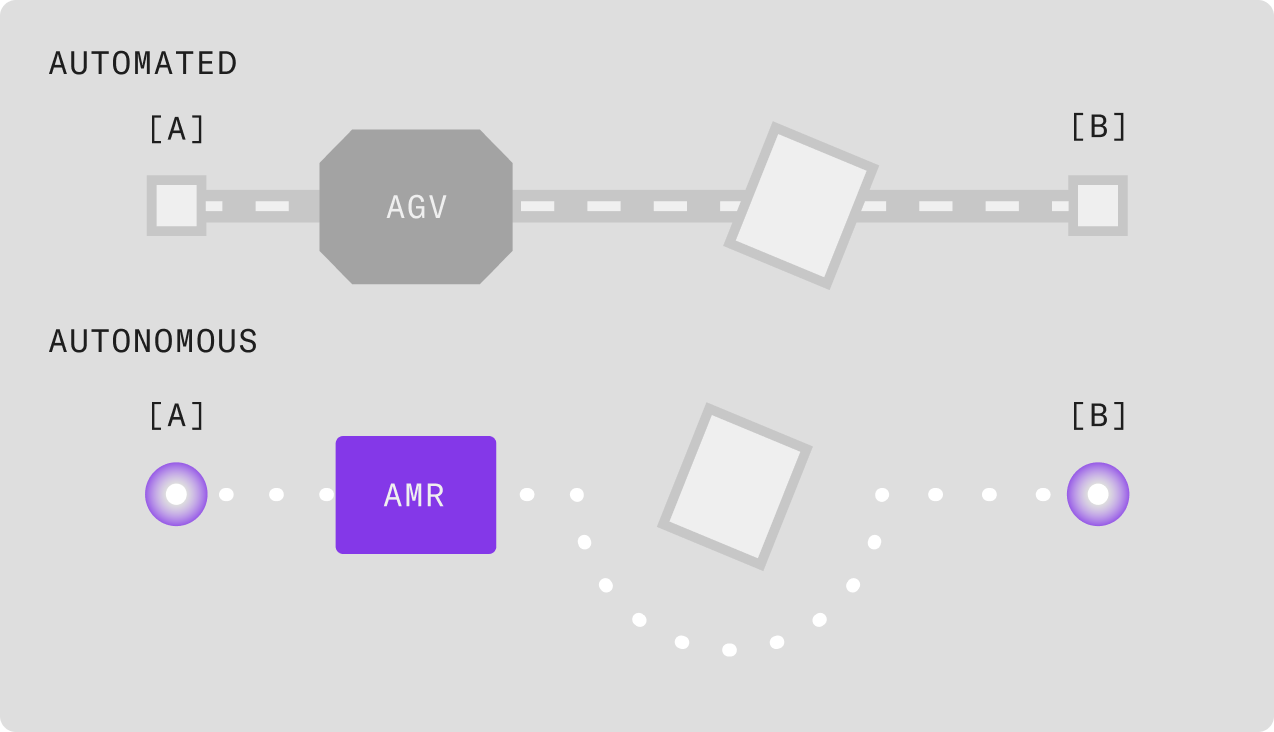

Alors que notre précédent article leur offrait des « super-pouvoirs » grâce à la réalité augmentée, celui-ci s’attaque à ce gaspillage à la source grâce aux robots mobiles autonomes (AMR). Mais avant tout, il est essentiel de comprendre pourquoi un AMR n’est pas simplement un AGV plus intelligent.

AGV vs. AMR : Explication des différences

Il est crucial de faire la distinction entre les deux principaux types de robots d'entrepôt, car leur impact et leur intégration diffèrent considérablement.

- Véhicules à guidage automatique (AGV) :

- Navigation : Les AGV s’appuient sur une infrastructure fixe pour se guider. Ils suivent des trajectoires prédéfinies, généralement des bandes magnétiques au sol, des câbles ou des rubans réfléchissants.

-

- Flexibilité : leur parcours est rigide et prédéfini. Si un obstacle (palette ou chariot élévateur, par exemple) bloque leur passage, l’AGV s’arrête et attend que l’obstacle soit dégagé. Modifier le parcours ou l’agencement de l’entrepôt représente un projet d’envergure, nécessitant de nouvelles infrastructures.

-

- Cas d'utilisation : idéal pour les tâches très répétitives, simples et immuables, comme le déplacement des produits finis d'une chaîne de production vers une zone d'expédition statique.

- Robots mobiles autonomes (AMR) :

- Navigation : Les robots mobiles autonomes (AMR) se déplacent de manière dynamique grâce à des technologies avancées (SLAM – localisation et cartographie simultanées), au Lidar et à des caméras. Ils créent et stockent des cartes de l’installation et comprennent leur environnement.

-

- Flexibilité : leur flexibilité est exceptionnelle. Si un robot mobile autonome (AMR) rencontre un obstacle, son logiciel calcule instantanément un nouvel itinéraire pour le contourner, comme le ferait un humain. Le déploiement est plus rapide, car il ne nécessite aucune modification structurelle du sol.

-

- Cas d'utilisation : idéal pour les environnements dynamiques tels que la préparation de commandes, le tri et les flux de travail « produits vers personne », où les itinéraires et les demandes changent constamment.

Les données du marché révèlent une tendance claire : tandis que le marché des AGV est mature, celui des AMR connaît une croissance annuelle composée supérieure à 30-40 %, avec des dizaines de milliers d’AMR déployées à travers le monde, un chiffre qui augmente rapidement à mesure que les entreprises privilégient la flexibilité. Les AMR bouleversent complètement le modèle opérationnel, passant d’une interaction homme-marchandise à une interaction marchandise-opérateur . L’opérateur ne se déplace plus, mais devient un préparateur de commandes hautement efficace à un poste fixe, et les marchandises viennent à lui .

Comment Infor LN orchestre le processus de livraison des biens aux personnes

Les robots mobiles autonomes (AMR) exécutent un plan précis. Comme établi, le flux est orchestré par le système ERP, qui joue le rôle de chef d'orchestre en donnant la commande initiale.

- Commande (ERP) : Infor LN génère la demande. Il peut s’agir d’une liste de prélèvement pour une commande client ou d’une demande de matériel issue d’un ordre de production.

- Transmission (ION) : LN envoie cette mission (par exemple, « J’ai besoin de 10 unités de l’article X ») via ION .

- Orchestration (WMS + Gestionnaire de flotte) : cette mission est reçue par le WMS, qui communique avec le logiciel Gestionnaire de flotte (le cerveau direct du robot). Le Gestionnaire de flotte identifie l’ étagère exacte contenant l’article X et, surtout, optimise la file d’attente .

- Exécution (AMR) : le gestionnaire de flotte dépêche l’AMR disponible le plus proche. Le robot se déplace de manière autonome jusqu’à l’étagère, la soulève et l’amène jusqu’au poste de prélèvement fixe de l’opérateur.

- Action : l’opérateur voit un signal lumineux à son poste, lui indiquant quel article et quelle quantité prélever sur l’étagère qui vient d’être livrée.

- Confirmation : l'opérateur prélève les 10 unités, confirme le prélèvement, et le robot mobile autonome remet l'étagère en place.

Cette confirmation met à jour l'inventaire d'Infor LN en temps réel. Pendant ce temps , le gestionnaire de flotte a déjà dépêché un autre AMR avec la suivante , qui arrive à la station quelques secondes plus tard. L'opérateur n'attend jamais ; il est entièrement concentré sur sa tâche à valeur ajoutée : la préparation de commandes.

Exemples concrets : de Kiva (Amazon) aux intégrateurs modernes

Le pionnier et l'évolution (Amazon Robotics)

Amazon a véritablement créé ce marché en acquérant Kiva Systems en 2012. Les robots orange emblématiques de Kiva ont prouvé la viabilité du livraison de marchandises à l'utilisateur , mais ils opéraient dans des zones cloisonnées, interdites aux humains. L'évolution moderne est Proteus entièrement autonome d'Amazon .

Proteus est conçu pour se déplacer et travailler en toute sécurité aux côtés des humains, sans nécessiter de zones restreintes. Il soulève et déplace de manière autonome des chariots lourds (« GoCarts ») sur le sol de l'entrepôt, en collaboration avec les équipes humaines. Ceci représente une avancée majeure : la logistique collaborative et autonome.

L’intégrateur moderne ( KION/Dematic ) :

Ce modèle est plus représentatif du déploiement de cette solution par une entreprise autre qu’Amazon. Des intégrateurs comme le groupe KION (propriétaire de Dematic) fournissent ces solutions complètes de préparation de commandes . Le flux de travail est identique : la flotte de robots mobiles autonomes (AMR) est gérée par un WMS (souvent intégré aux ERP comme LN), acheminant les étagères vers les stations de préparation par éclairage .

Le retour sur investissement : comment les robots mobiles autonomes doublent la productivité de la cueillette

Le calcul du retour sur investissement est simple : en éliminant les 50 % de temps improductif consacré aux déplacements, on double la capacité de l’opérateur à effectuer des tâches à valeur ajoutée (préparation de commandes). C’est ainsi que les intégrateurs constatent une multiplication par deux ou trois de la productivité en préparation de commandes (nombre de lignes par heure).

Pour en savoir plus, cliquez ici .

Prochaine étape : nous avons optimisé la préparation et le transport des commandes, mais qu’en est-il de l’ autre principal gouffre à temps opérationnel ? Les inventaires manuels et exhaustifs.

Nous allons maintenant analyser les drones.

Écrit par Andrea Guaccio

18 novembre 2025