AMR im intelligenten Lager

In vielen großen Anlagen verbringen die Mitarbeiter über 50 % ihrer Schicht mit bloßem Gehen – eine Zeitverschwendung.

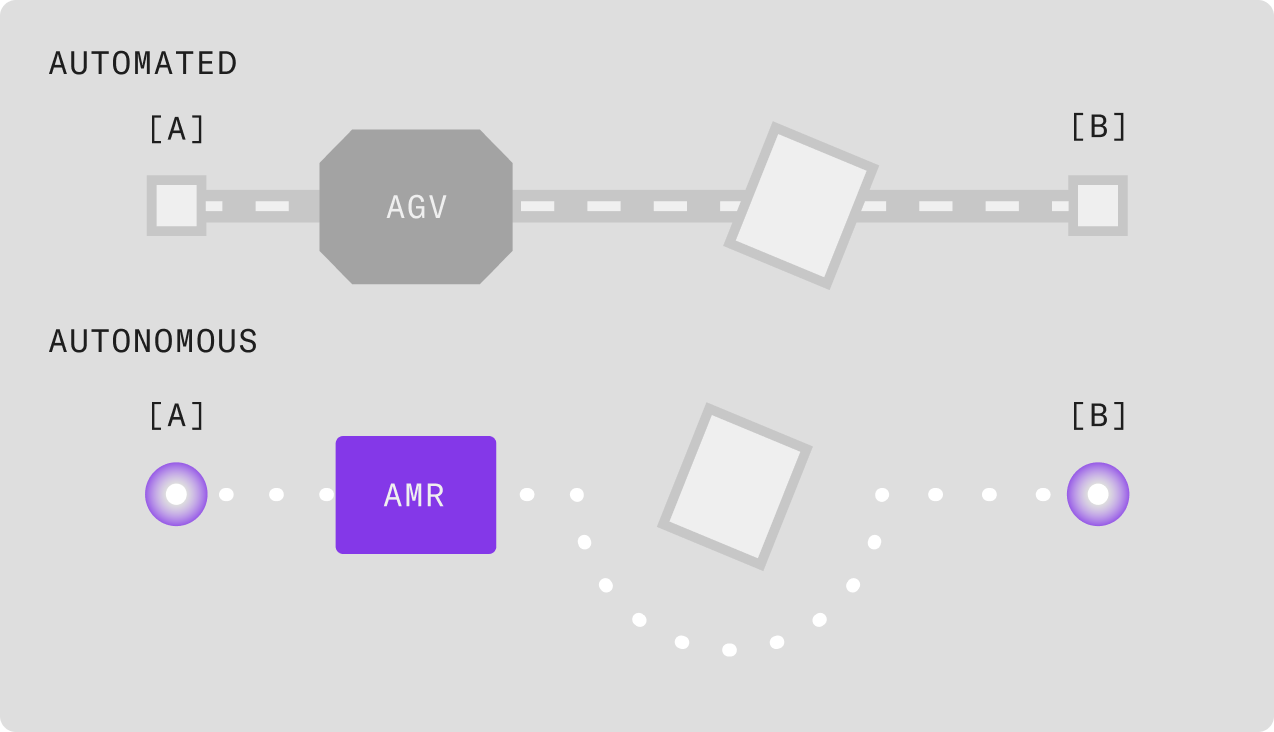

Während unser letzter Artikel den Mitarbeitern mithilfe von Augmented Reality (AR) „Superkräfte“ verliehen hat, geht dieser Beitrag dieser Verschwendung an der Wurzel auf den Grund und setzt dabei auf autonome mobile Roboter (AMR). Doch zunächst müssen Sie verstehen, warum ein AMR nicht einfach nur ein intelligenteres fahrerloses Transportsystem (AGV) ist.

AGV vs. AMR: Unterschiede erklärt

Es ist wichtig, zwischen den beiden Haupttypen von Lagerrobotern zu unterscheiden, da sich ihre Auswirkungen und ihre Integration deutlich unterscheiden.

- Fahrerlose Transportsysteme (FTS):

- Navigation: Fahrgesteuerte Fahrzeuge (AGVs) nutzen eine feste Infrastruktur zur Steuerung. Sie folgen vordefinierten Pfaden, typischerweise Magnetstreifen auf dem Boden, Drähten oder reflektierendem Klebeband.

-

- Flexibilität: Sie sind unflexibel, ihre Routen sind festgelegt. Wenn ein Hindernis (wie eine Palette oder ein Gabelstapler) die Route blockiert, hält das AGV an und wartet, bis das Hindernis beseitigt ist. Eine Umleitung oder Änderung des Lagerlayouts ist ein Großprojekt, das neue Infrastruktur erfordert.

-

- Anwendungsfall: am besten geeignet für sich wiederholende, einfache und unveränderliche Aufgaben, wie z. B. das Transportieren von Fertigwaren von einer Produktionslinie zu einem festen Versandbereich.

- Autonome mobile Roboter (AMR):

- Navigation: Autonome mobile Roboter (AMRs) navigieren dynamisch mithilfe fortschrittlicher SLAM-Technologie (Simultaneous Localization and Mapping), Lidar und Kameras. Sie erstellen und speichern Karten der Anlage und erfassen ihre Umgebung.

-

- Flexibilität: Sie sind äußerst flexibel. Trifft ein AMR auf ein Hindernis, berechnet seine Software – genau wie ein Mensch – sofort eine neue Route, um dieses zu umfahren. Die Installation erfolgt schneller, da keine baulichen Veränderungen am Boden erforderlich sind.

-

- Anwendungsfall: Ideal für dynamische Umgebungen wie Kommissionierung, Sortierung und „Ware-zum-Mann“-Workflows, bei denen sich Routen und Anforderungen ständig ändern.

Marktdaten zeigen einen klaren Trend : Während der Markt für fahrerlose Transportsysteme (AGVs) gesättigt ist, wächst der Markt für autonome mobile Roboter (AMRs) mit einer jährlichen Wachstumsrate von über 30–40 %. Zehntausende AMRs sind bereits weltweit im Einsatz, und ihre Zahl steigt rasant, da Unternehmen Flexibilität priorisieren. AMRs verändern den operativen Ablauf grundlegend: von der Kommissionierung durch den Menschen zur Warenentnahme durch den Menschen . Der Bediener läuft nicht mehr, sondern wird an einer festen Station zum hocheffizienten Kommissionierer, und die Waren kommen zu ihm .

Wie Infor LN den Waren-zu-Person-Prozess orchestriert

AMRs führen einen präzisen Plan aus. Wie bereits erwähnt, wird der Ablauf vom ERP orchestriert, das als Dirigent und den ersten Befehl gibt.

- Befehl (ERP): Infor LN generiert den Bedarf. Dies kann eine Kommissionierliste für einen Kundenauftrag oder eine Materialanforderung aus einem Produktionsauftrag sein.

- Übertragung (ION): LN sendet diese Mission (z. B. „Ich benötige 10 Einheiten von Artikel X“) über ION .

- Orchestrierung (WMS + Flottenmanager): Diese Mission wird vom WMS empfangen, welches mit der Flottenmanager-Software (dem direkten Gehirn des Roboters) kommuniziert. Der Flottenmanager identifiziert das genaue Regal, in dem sich Artikel X befindet, und optimiert entscheidend die Warteschlange .

- Ausführung (AMR): Der Flottenmanager schickt den nächstgelegenen verfügbaren AMR los. Der Roboter navigiert autonom zum Regal, hebt es an und bringt das gesamte Regal zur festen Kommissionierstation des Bedieners.

- Aktion: Der Bediener sieht an seiner Station ein „Put-to-Light“-Signal, das ihm mitteilt, welchen Artikel und welche Menge er aus dem soeben eingetroffenen Regal entnehmen soll.

- Bestätigung: Der Bediener entnimmt die 10 Einheiten, bestätigt die Entnahme, und der AMR stellt das Regal wieder auf.

Diese Bestätigung aktualisiert den Lagerbestand von Infor LN in Echtzeit. Währenddessen hat der Flottenmanager bereits einen weiteren AMR mit dem nächsten Auftrag losgeschickt, der wenige Sekunden später an der Station eintrifft. Der Bediener muss nicht warten; er kann sich voll und ganz auf die wertschöpfende Aufgabe konzentrieren: die Kommissionierung.

Praxisbeispiele: Von Kiva (Amazon) bis zu modernen Integratoren

Der Pionier und die Evolution (Amazon Robotics)

Amazon schuf diesen Markt im Wesentlichen durch die Übernahme von Kiva Systems im Jahr 2012. Kivas ikonische orangefarbene Roboter bewiesen das Waren-zur-Person-Lieferung , operierten jedoch in abgeschotteten, für Menschen unzugänglichen Bereichen. Die moderne Weiterentwicklung ist Proteus , Amazons erster vollautonomer Roboter.

Proteus ist so konzipiert, dass es sicher neben Menschen navigieren und arbeiten kann, ohne dass dafür Sicherheitszonen benötigt werden. Es hebt und bewegt schwere „Go-Carts“ (Transportwagen) autonom über den Lagerboden und arbeitet dabei eng mit den Mitarbeitern zusammen. Dies ist der nächste große Schritt: kollaborative, autonom gesteuerte Logistik.

Der moderne Integrator ( KION/Dematic )

: Dies entspricht eher der Vorgehensweise eines Unternehmens außerhalb von Amazon. Integratoren wie die KION Group (zu der Dematic gehört) bieten diese kompletten Ware-zum-Mann- Lösungen an. Der Workflow ist identisch: Die AMR-Flotte wird von einem WMS (oft in ERP-Systeme wie LN integriert) verwaltet und bringt Regale zu den Kommissionierstationen .

Der ROI: Wie AMRs die Kommissionierproduktivität verdoppeln

Die ROI-Berechnung ist einfach: Durch die Eliminierung der 50 % nicht wertschöpfenden Laufwege verdoppelt sich die Kapazität des Bedieners für wertschöpfende Tätigkeiten (Kommissionierung). So erzielen Systemintegratoren eine zwei- bis dreifache Steigerung der Kommissionierproduktivität (Positionen pro Stunde).

Für weitere Informationen klicken Sie hier .

Als Nächstes: Wir haben die Kommissionierung und die Transportwege optimiert, aber was ist mit dem anderen großen Zeitfresser im Betrieb? Manuelle, vollständige Inventuren.

Im nächsten Schritt analysieren wir Drohnen.

Verfasst von Andrea Guaccio

18. November 2025